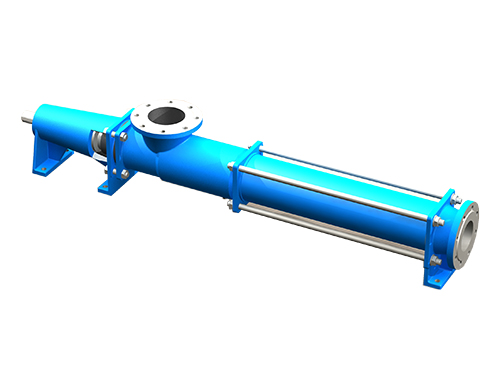

螺桿泵采油井抽油桿柱失效的預防措施

針對螺桿泵抽油桿柱失效形式,通過大量的理論分析和實驗研究,可從以下四個方面進行預防和采取技術措施。

1、選取合理的抽油桿柱設計方法和桿體直徑

根據螺桿泵抽油桿柱的工作狀態,應綜合考慮抽油桿柱結構、井眼軌道形態、桿管柱間碰撞接觸狀態、采油工藝參數等因素,分析計算出任意井深處抽油桿柱的運動和碰撞接觸狀態、動內力變化規律,據此可進行抽油桿柱的動強度評定和扶正器安放位置的合理計算,從而完成抽油桿柱的設計。這種設計方法與現有的抽油桿柱簡單力學分析計算和設計方法相比,具有考慮因素多、設計結果的優點,但計算方法比較繁瑣、計算工作量大。

2、加強抽油桿的質量檢測和現場施工管理

抽油桿和螺紋的自身質量缺陷是造成抽油桿斷裂和螺紋連接失效的 大隱患。為此,應加強施工過程中無損傷檢測技術的應用力度, 大限度地避免不合格抽油桿下井;在抽油桿螺紋制造和檢測過程中,應嚴格控制螺紋的配合精度;此外,抽油桿和接箍的材料、熱處理工藝也應嚴格控制。

在現場施工管理工作中,一方面是施工質量、嚴格執行施工作業標準,避免人為因素造成抽油桿脫斷現象的發生;另一方面是及時掌握油井生產動態,適時采取清蠟、解堵等措施,從而地控制抽油桿柱的工作載荷異常增大,避免過載現象的發生。

3、抽油桿柱配套設備的使用

在發生砂卡、蠟堵較為嚴重的井中,應使用過載保護設備。為了提高過載保護設備的性,除了電控箱上配備過電流或過功率保護器外,還應在驅動頭上安裝機械式過扭矩保護器實現過載保護。為了避免高速反轉造成的抽油桿柱脫扣現象,應采用防反轉裝置。在地面驅動裝置的主傳動軸或從動軸上安裝防反轉裝置,可以地防止管柱內液體回流,從而避免因泵的進出口壓差造成的抽油桿柱高速反轉現象。

4、抽油桿的研制和應用

普通抽油桿用于螺桿泵采油井,不僅螺紋的受力狀態比用于往復泵要差,而且還存在脫扣、嚕扣及卸扣困難的隱患。因此,為了提高抽油桿的抗扭能力,一方面對抽油桿本體結構進行了研究和試驗,主要是空心抽油桿;另一方面對螺紋連接方式進行了研究和應用,就目前研究現狀來看,其主要解決途徑有以下兩條:

(1)用鍵來傳遞扭矩。這種方法是在抽油桿和接箍的連接處設計出鍵和鍵槽,有矩形鍵、十字鍵和花瓣鍵等,工作時將通過鍵來傳遞扭矩,它具有抗扭和雙向傳遞扭矩等優點,但是這種連接方式由于鍵的對位,給作業施工帶來不便,而且在空心抽油桿中無法密封和中心流道的。

(2)用螺紋傳遞扭矩。這種方法仍保留原來抽油桿連接方式,只是通過螺紋形狀來提高螺紋連接處的預緊力和抗扭能力,以利于扭矩傳遞,并能夠空心抽油桿的密封和中心流道。這種方法仍沿襲傳統的連接方式,不會給施工帶來麻煩,易于工程應用,但這種連接方式只有單向傳遞扭矩能力。

在上述兩種連接方式研究中,對使用鍵來傳遞扭矩的方式研究較多,由于這種連接通過鍵的剪切破壞來傳遞扭矩,其受力狀態與力學分析較為簡單,但結構設計較為困難,因此,這種連接方式目前己趨于成熟。但是,用螺紋連接方式傳遞扭矩的研究較少,這種連接正好與鍵相反,其受力狀態和力學分析相當復雜,而結構設計相對簡單。