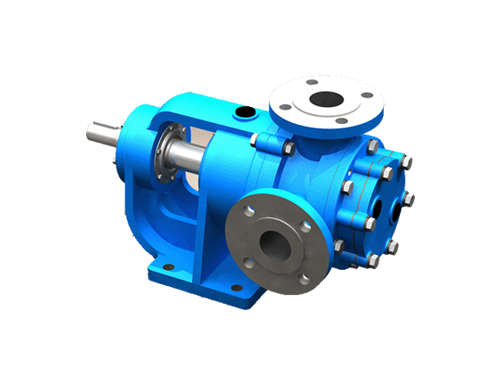

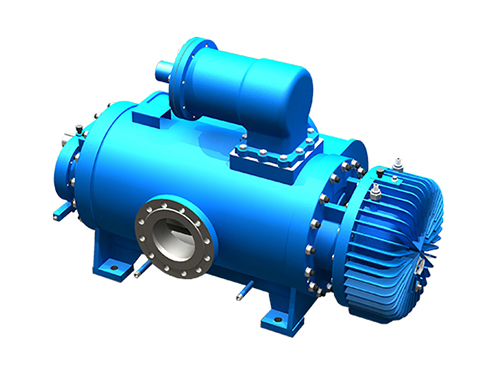

高溫油泵運轉特點及安裝運行

高溫油泵在實際運轉中,受熱傳導及熱輻射的影響,會形成從泵體到聯軸器端的溫度梯度,葉輪的懸臂越長,梯度越小,懸臂越短,梯度越大。因此,就造成了靠近葉輪端而的前軸承工作溫度的差異。溫度越高,軸承壽命越短。

通常情況下,在使用溫度為280℃時,現有結構的軸承溫度在7℃之間,盡管為提高軸承的作用壽命,采取了 的技術措施,也只能將軸承處的溫度控制到65℃左右,造成了軸承在較高的工況下工作,因此對軸承的潤滑也提出了嚴格的要求,基于此,設計時將泵體與軸承體的連接部位,即在泵蓋的后半部分增加了一個冷卻水套,形成了一個溫度上的隔斷,通過水循環冷卻,使軸承處的工作溫度下降了10~15℃,軸承的運行工況溫度為50~55℃,提高了軸承的性。

該泵設計加工完成后,泵在水泵測試站的檢測數據為:Q=124.8m;/h,H=85.1m,軸功率40.06kW。用戶現場驗收后,提出考慮到實際工況的溫度及介質勃度要求,改配為37kW電機,泵與電機采用膜片聯軸器聯接,對泵進行冷態同心度調整,其同心度滿足要求。泵升溫后進行二次熱調整。松開聯軸器螺栓和泵軸承下方的支撐螺栓,打開泵的閥門,讓熱油進入泵體,打開出口排氣孔使泵充滿熱油,由于沒有參加循環,泵體升至100℃時,達到熱平衡,此時稍開泵出口閥門,并以不發生倒轉為限,原溫度沒有明顯上升,測聯軸器同心度,此時徑向誤差為2.3mm,對泵及電機進行重新調整。

(1)該型式泵的正常運行,驗證了熱油泵采用單端而機械密封的可行性,為熱油泵又增加了新的結構型式,為該型式泵的系列化、標準化打下了基礎。

(2)泵設計中,可通過一個泵體與多個葉輪的組合來滿足用戶的使用要求,但 要注意葉輪與泵體之間的相互匹配,才能達到節能的目的。

(3)熱油泵在冷態啟動運行與熱態正常運行兩個環節, 要做好泵與電機之間同心度的調整。這是泵長期運行的。